Чтобы понять, в чем заключается принцип плазменной резки, сначала надо разобраться, что собой представляет плазма и в каких случаях требуется плазменная резка металла. Всего существует четыре состояния веществ, но наиболее распространены три из них — газообразное вещество, жидкость и твердый материал. Находясь под определенным воздействием, вещество меняет свою форму. К примеру, при нагревании лед превращается в воду, когда поступает больше тепла, из нее образуется пар, в результате поступления еще большего количества тепла пар ионизируется, становясь электропроводящим веществом — плазмой.

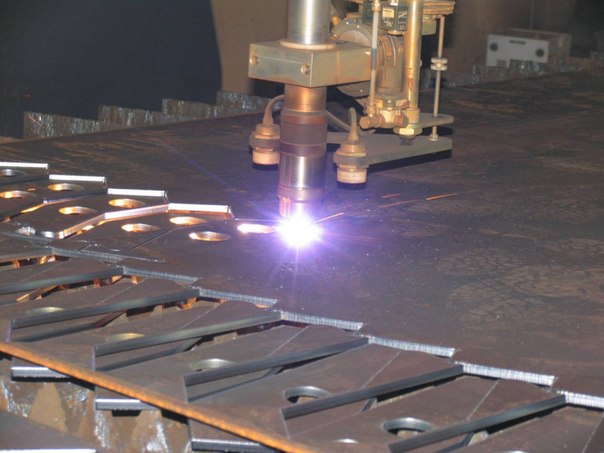

В специальном устройстве для резки при помощи ионизированного пара энергия направляется к используемому материалу, который в данном случае является проводником. При таком подходе резка осуществляется качественнее и с меньшими временными затратами, чем при использовании газа. Как собрать плазморез своими руками можно узнать в этой статье.

Когда применяется плазменно-дуговая резка, дуга находится между металлом, который подвергается обработке, и неплавящимся электродом, в случае, когда осуществляется резка металла плазмой, дуга присутствует между такими элементами электрической цепи, как электрод и наконечник плазмотрона, то есть на материал оказывается косвенное воздействие. Первый вариант обработки материалов эффективнее, потому его реализуют чаще. Резка металла плазмой в основном выполняется, когда материал неметаллический.

Что требуется для обработки металла?

- Источник плазменной резки. Благодаря его наличию переменный ток заменяется постоянным при напряжении 200-400 В, что является гарантией стабильности дуги в случаях, когда требуется дуговая резка. Кроме того, источник плазменной резки применяется в целях регулирования силы тока с учетом особенностей обрабатываемого материала.

- Система, обеспечивающая поджиг дуги. Данная составляющая предназначена для генерирования переменного тока при значениях частоты и напряжения 2 МГц и 5 тыс. В соответственно. Под действием этого тока образуется искра в плазмотроне, благодаря чему возможна дуговая резка.

- Плазмотрон. Техническое устройство выравнивает и охлаждает расходные материалы для плазменной резки. Этот перечень представлен основными составляющими — соплом, завихрителем, электродом. Для более качественного результата требуется защитный колпачок, а для фиксации нескольких деталей одновременно — поджимные колпачки.

Как происходит резка материалов?

Резка металла плазмой предусматривает прохождение следующих этапов:

1. Через плазмотрон пропускается газ. Обычно пользуются аргоном, азотом или кислородом. Его подача осуществляется под высоким давлением. Допускается применение воздуха.

2. При воздействии током на сжатый газ образуются электродуга и струя плазмы.

3. Плазма сразу же нагревается, значение температуры возрастает и составляет 22 тыс. °C, благодаря чему плазменная резка металла реализуется довольно быстро.

Как разрезаются трубы?

Плазменная резка труб осуществляется при помощи специальных труборезов с применением центраторов. Современные модели станков, предназначенные для резки таких изделий, позволяют реализовывать разнообразные варианты раскроя, обеспечивающие получение качественного результата. Эти машины бывают роботизированными, переносными, с возможностью выполнения постобработки трубного материала.

Плазменные установки отличаются от обычных станков, работа которых основана на автогене или других подобных технологиях, и это отличие заключается в четкой обработке металлической поверхности.

При оценке функциональности плазменная резка труб также имеет определенные преимущества в виде реализации вспомогательных действий, таких как подготовка материала к обработке, зачистка шва, разделывание кромки и снятие фаски. Среди преимуществ — наличие точных приводов, обеспечивающих перемещение оборудования по трубе. Благодаря невысокой стоимости и наличию широких возможностей резка трубного материала разных диаметров рассматриваемым способом входит в перечень наиболее распространенных технологий.

Резка металла плазмой при обработке профильных труб предусматривает размещение оборудования на любом участке материала, что положительно сказывается на доступных возможностях. Инструмент закрепляют на изделии зажимам, его передвижение обеспечивается за счет наличия роликов. На необходимом участке труба надежно зажимается металлической лентой центратора. Приспособление, которым осуществляется резка, передвигается при помощи привода или вручную. Труборез не только совершает поступательные движения, но и вращается. На практике рассматриваемая технология реализуется с использованием самых разнообразных моделей оборудования.

Источник — https://oxmetall.ru